半自磨机衬板的作用是提升钢球和物料,保护磨机筒体免受钢球和物料破坏。受物料供应、磨内介质运动特点、衬板结构以及衬板选材等因素影响,半自磨机衬板存在断裂失效问题。基于此,分析了衬板断裂失效的原因,并结合实践经验从调试期钢球加入量、衬板轴向高度分布、提升面角以及选材方面给出了解决措施。

半自磨机自20 世纪50 年代起被广泛应用,经历半个多世纪的发展与改进,技术日趋成熟,现已成为选矿厂..重要的矿石处理设备,其兼具破碎和磨矿两种功能,可以完成相当于两段或三段破碎筛分的碎磨作业。半自磨机转速高,磨内高频次、高能量钢球连续强烈地冲击、磨剥可以破碎和粉磨矿石,主要用于湿式流程中粉磨各种硬度的矿石、岩石和其他适磨物料,具有生产率高、成本低等特点。磨机衬板的作用是提升钢球和矿石,保护衬板免受钢球直接冲击及矿浆浸蚀,但由于半自磨机内高频次、高能量钢球的连续冲击和冲刷,会造成衬板超预期磨损和断裂,特别是 φ8m 以上半自磨机衬板的服役工况恶劣,衬板断裂导致的提前失效时有发生,严重影响衬板使用寿命,威胁磨机运行安全。

1 半自磨机衬板断裂失效原因分析

半自磨机衬板的使用效果与衬板的设计结构、制造质量、钢球硬度、钢球充填量、矿石性质、服役工况以及操作习惯等存在较为复杂的关系,是多种影响因素共同叠加作用的结果。衬板的非正常失效方式主要分为超预期磨损失效和断裂失效。衬板断裂失效会严重扰乱生产节奏,并有可能造成磨机设备损伤,因此亟需对半自磨机衬板断裂失效的原因进行系统分析,并依据影响因素寻找切实可行的改进措施。

1.1 磨机运行不稳定

磨机调试期工况不稳定,矿料供应不足,磨机内钢球比例高。磨机调试期内,由于设备故障或者调试不到位,频繁启停机,且每次停机前需要排出矿浆,磨机内仅剩钢球,再次启动时钢球会重砸毫无保护的衬板。

1.2 磨机内介质运行特点

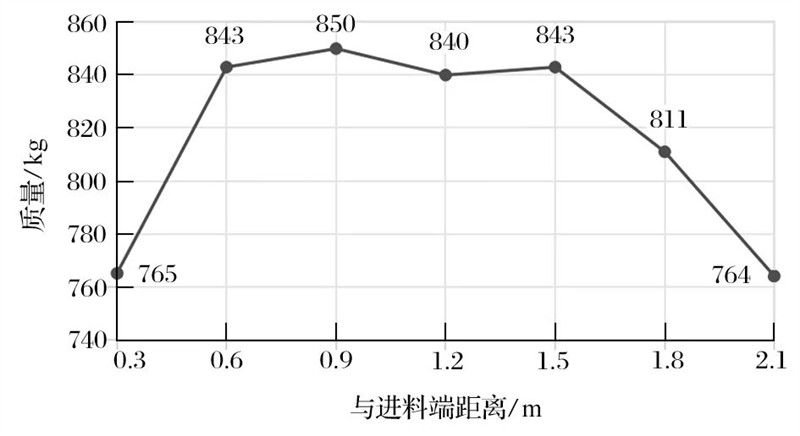

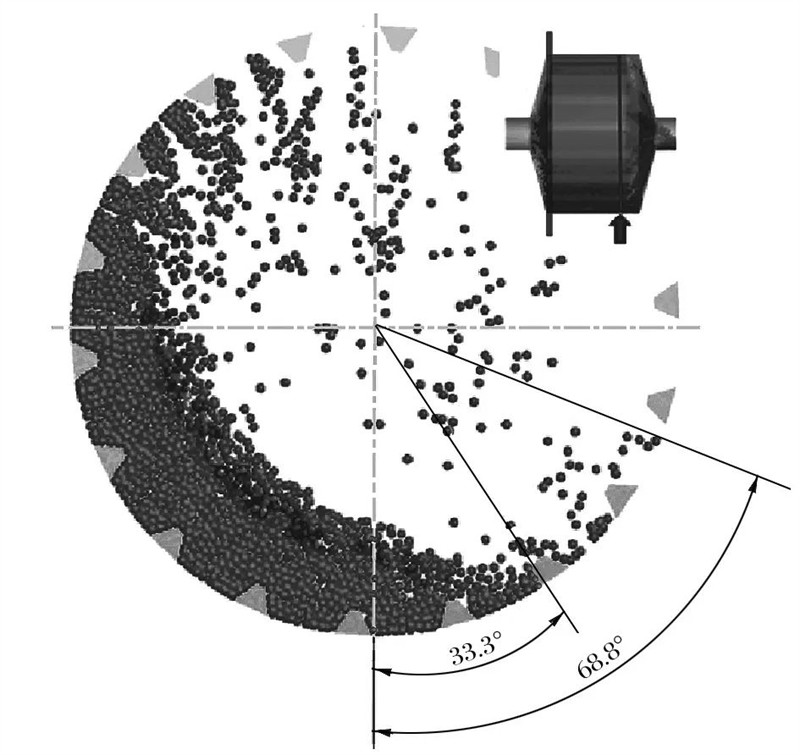

通常认为半自磨机排料形式为格子型强制排料,物料通过格子板不断向外排出,靠近该位置的物料料位较低,因此钢球介质对筒体衬板的冲砸情况较严重,靠近出料端的筒体衬板容易损坏。采用离散元方法对 φ3.6m×2.1m 半自磨机筒体不同截面位置的介质运动及其质量分布进行分析,磨机不同截面的介质质量分布如图1所示,靠近出料端盖处介质的运行轨迹如图2所示。

图1 不同截面介质质量分布

图2 靠近端盖处介质运动轨迹

由图1可以看出,半自磨机内部靠近端盖的截面内,钢球质量仅为磨机中部介质平均质量的90%,因为靠近端盖处的料位较低,磨机中部截面的钢球分布波动较小。

由图2可以看出,料堆的趾部位于与竖轴夹角33.3°处,代表钢球滑落形成料堆的极限位置。当磨机内钢球等介质抛落点位于33.3°附近时,破碎效率..;当介质抛落点位于33.3°以外时,介质开始直接冲击衬板,从而导致衬板断裂的概率增加。介质抛落点..远可达与竖轴夹角68.8°处,这是导致靠近端盖处衬板易开裂的重要原因。

1.3 衬板结构设计缺陷

衬板结构是影响磨机内钢球运行轨迹和抛落点的重要因素。提升面角过小,钢球被提升的高度大,抛落距离远,部分钢球难以落在料堆趾部位置,会直接冲击衬板,持续不断地高能量冲击造成衬板表面和内部应力不断累积,..终形成裂纹或断裂。

半自磨机衬板的钢铁基耐磨材料主要有四大类:奥氏体锰钢、马氏体钢、珠光体钢和抗磨白口铁。随着半自磨机大型化,....的半自磨机规格已达到 φ13.41m×7.92m,破磨介质的直径..可达 φ150~φ200 mm,大型半自磨机衬板材料必须具备较高的硬度、冲击韧性和疲劳强度以抵抗衬板在使用过程中承受的巨大冲击力和强有力冲刷。奥氏体锰钢在中小型半自磨机衬板中使用广泛,大型半自磨机应用实践证明,破磨介质的冲砸会导致奥氏体锰钢严重形变;马氏体钢硬度和强度高,但马氏体组织脆性较大,大冲击极易导致裂纹的产生和扩展;珠光体钢可以通过调整 C 和合金元素含量,使用不同的热处理工艺满足不同规格磨机对衬板的性能要求,硬度和冲击韧性的可调整范围大,被广泛应用于大型半自磨机中;抗磨白口铁硬度高、脆性大,在大型半自磨机中使用较少。通常情况下,半自磨机内不同部位破磨介质的运行状况不同,衬板承受的冲击存在较大差异,对衬板冲击韧性和强度的要求也不相同。

大型半自磨机中,大直径破磨介质高频次、高能量的冲击导致衬板使用工况恶劣,选材不恰当或选材的硬度与冲击韧性不匹配,衬板在使用过程中发生早期断裂失效的概率较大。

2 半自磨机衬板断裂失效对策

矿石性质、磨机转速、台效等对衬板断裂影响较大,这属于磨机运行的固有属性,虽然可以进行适当调整,但调整范围较小。通常可采用调整破磨介质、优化衬板结构、合理选材和优化制造工艺等手段有效解决衬板断裂问题。

2.1 钢球加入量

磨机调试期内,供料不足或系统不稳定会导致磨机启停频繁,磨内钢球充填率较高会导致衬板早期断裂失效。为了避免衬板早期断裂失效,调试期内应尽量减少钢球填充量,待磨机运行稳定后再调整钢球充填率。通常半自磨机钢球填充率在7%~15% 之间,调试期钢球填充率应尽量控制在10% 以下。

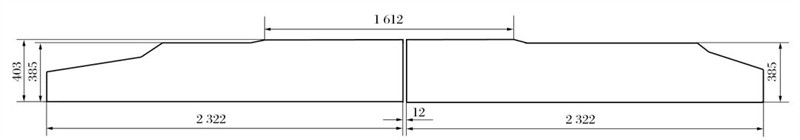

由1.2分析可知半自磨机的运行特点,半自磨机内靠近端盖处物料料位较低,且受端盖上衬板的影响,钢球的运行轨迹复杂,钢球介质对筒体衬板的冲砸较严重。为解决这一难题,通过降低筒体衬板靠近端盖处提升条的高度来控制钢球的抛落,减少钢球对衬板的冲击。而半自磨机的高磨损区域通常位于筒体中间部位,可以采用3D 扫描、G eomagic 分析等辅助结构优化,也可采用不同高磨损区域提升条高度不同的等寿命法进行设计。筒体衬板轴向高度分布如图3所示。

图3 筒体衬板轴向高度分布

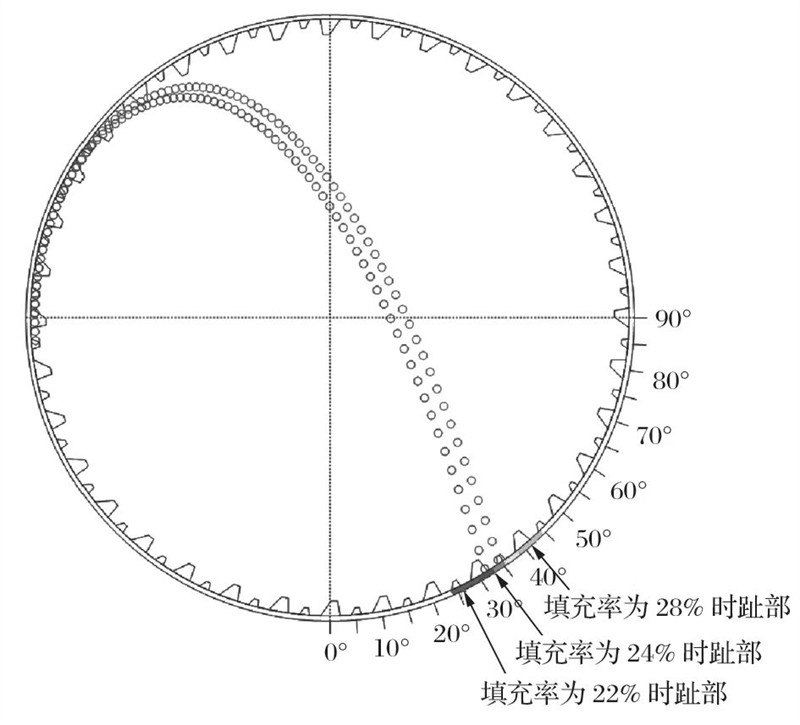

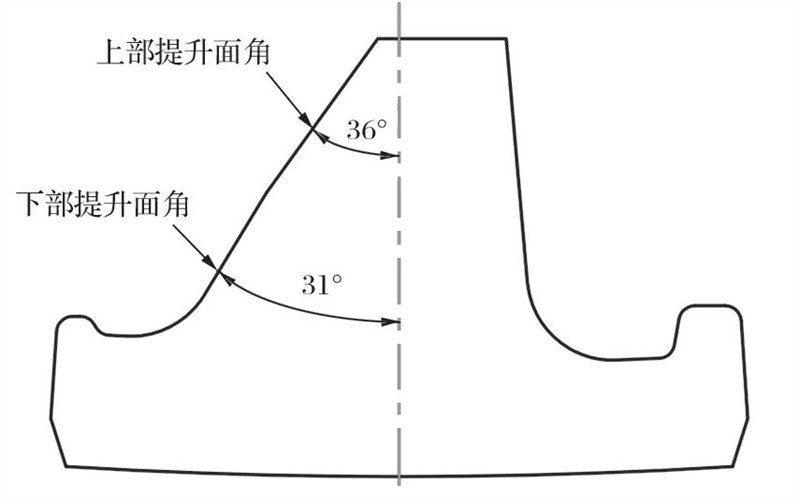

在磨机转速和衬板高度一定的情况下,衬板提升面角越小,钢球抛落的距离越远。当抛落距离超过磨机内料堆的趾部时,钢球直接冲击衬板,衬板断裂概率增加。筒体衬板的提升面角随衬板的磨损增大,衬板的提升能力随之减小,对物料的破磨作用越来越小。衬板的提升面角采用专业衬板设计软件 M illTraj进行模拟,..钢球抛落于料堆的趾部,钢球抛落轨迹模拟结果如图4所示。筒体衬板的面角设计可以采用“上大下小”的变面角方案,变提升面角设计如图5所示。由于不同区域磨损速度不同,除采用2.2中高磨损区域加高措施外,还可以采用高磨损区域到非高磨损区域变截面结构,提高高磨损区域的结构强度。

图4 钢球抛落轨迹模拟

图5 变提升面角设计

提升条上的螺栓孔为衬板的薄弱部位,..易受到磨损,从而在螺栓孔处产生裂纹。设计时,通常在螺栓孔处设置加强台来提高螺栓孔处的结构强度。螺栓孔加强通常采用半圆形、椭圆形或梯形,且与提升条相交部位应圆滑过渡。为了减小加强台对钢球抛落轨迹的影响,两侧拔模斜度尽可能与提升条面角保持一致。

2.5 合理选材

半自磨机衬板的选材,要同时兼顾高耐磨性和高冲击韧性,还要避免衬板在冲击下发生严重变形。目前大型半自磨机衬板的主流材质为高碳低合金珠光体钢。广泛应用于 φ5m 以上半自磨机的珠光体钢,C含量通常在0.8%~1.0% 之间,主要合金元素为 C r、Mo,总含量低于5.0%,其特点为热处理工艺简单,硬度和韧性匹配良好。φ10m 超大型半自磨机的发展,对衬板材料的抗冲击性能提出了更高的要求。为了满足超大型半自磨机衬板的使用要求,可以通过适当降低 C 含量至0.5%~0.7%,增加 N i 含量至0.3%~0.5% 来提高衬板的冲击韧性。但降低 C 含量后,需要通过降低热处理装炉密度、提高高温阶段的冷却速度,来提高衬板的硬度及硬度均匀性。

半自磨机衬板断裂失效的主要原因为调试期工况不稳定,磨机内钢球比例较高;磨机启停频繁,钢球长时间直接冲击衬板;半自磨机的运行规律导致磨机内靠近端盖处物料料位较低,钢球对筒体衬板的冲砸情况较严重;衬板提升面角设计不合理,部分钢球难以落在料堆趾部位置,直接冲击衬板;衬板选材不合理,冲击韧性低,承受冲击导致疲劳断裂。

解决半自磨机衬板断裂的主要对策有调试期内严格控制钢球充填率,通常低于10%;降低筒体衬板靠近端盖处提升条高度来控制钢球的抛落;筒体衬板的面角设计可以采用“上大下小”的变面角方案,兼顾避免早期断裂和提高后期磨矿效率;目前大型半自磨机衬板选材..方案为高耐磨、高冲击韧性的珠光体钢方案,可以通过降低 C 含量、提高 Ni、Mo 合金含量来提高衬板的抗冲击性能。

原创:袁方、岳卫国