对国内大型半自磨机筒体衬板的使用情况进行了调研,结合伊春鹿鸣矿业有限公司的生产实际和筒体衬板的失效形式,确定了半自磨机筒体衬板改型优化研究的重点方向。采用基于离散单元法的半自磨机介质冲击能量分析和基于 Milltraj 的半自磨机介质抛落轨迹计算技术,对半自磨机筒体衬板进行了改型优化,经过实际生产应用,取得了良好的效果。

自20 世纪 80 年代以来,伴随着自动化水平的提高,半自磨 — 球磨流程逐渐成为应用广泛的磨矿工艺流程。作为该流程中的核心设备,半自磨机不仅兼有冲击破碎和研磨的特点,且能有效处理各种不同硬度的矿物,其规格与处理能力也日益增大,这种大型磨机的作业率往往会在很大程度上影响到整个矿山的运行成本,因此必须尽量减少磨机的停机时间。

磨机停机的一个重要原因就是对磨损和断裂的衬板进行更换。据伊朗 Sar Cheshmeh 选矿厂统计,衬板更换时间占整个停机时间的 13%。所以有必要研究大型半自磨机衬板的磨损情况,以提高衬板的使用寿命,减少磨机停机时间,使设备作业率..化。

伊春鹿鸣矿业有限公司 (以下简称“鹿鸣矿业”) 钼矿采选工程项目设计规模为 5 万 t/d,年处理矿石 1 500万 t,磨矿工艺采用半自磨机 + 顽石破碎机 + 球磨机流程 (即 SABC 流程),半自磨机规格为 φ10.97 m×7.16 m,双侧小齿轮传动,装机功率 2×8 500 kW,工频运行,是选厂..核心的磨矿设备之一。2014 年该半自磨机投入运行,平均运行功率约为 15.6 MW,钢球填充率约为 15%,钢球直径为 150 mm。由于钢球填充率高、磨机直径和钢球直径大,钢球冲击概率和冲击能量高,半自磨机筒体衬板存在碎裂、掉块等非正常损坏,造成平均使用寿命缩短等问题,每年更换筒体衬板约 6 套,生产成本较高,严重制约了半自磨机作业率的提高。因此,为提高半自磨机作业率,降低磨机运行成本,提高经济效益,有必要对半自磨机的筒体衬板进行改型优化。

通过对矿石性质、磨机运行工况、流程工艺参数、衬板的结构材质及热处理工艺等关键因素进行综合分析,确定了较原先使用寿命提高 50% 以上的半自磨机筒体衬板改型优化目标。

由于半自磨机内部有大量钢球、矿石和矿浆,筒体和端部均安装有各种型式的衬板,这些衬板特别是沿筒体轴向布置的衬板,一方面保护磨机筒体不受矿浆侵蚀及钢球直接冲击,另一方面,衬板上凸起的提升条将磨矿介质及物料连续提升后,使之抛落或泻落,实现对物料的破碎和研磨作用。半自磨机的这种磨矿形式决定了衬板及提升条会不断发生磨损,磨损后的衬板及提升条形状不仅发生明显改变,还会影响磨机内部的能量传输特性,影响磨矿效率。衬板磨损失效后有可能会因为抛落的钢球直接冲击造成衬板断裂失效,也可能由于提升条的外形磨损使凸棱降低,致使物料与筒体衬板之间发生滑移运动,加剧衬板的磨损。一旦提升条被磨掉,衬板不但失去对物料的提升作用,还使物料与衬板间的滑移加剧,衬板也将很快被磨穿,伤及磨机筒体。

影响半自磨机筒体衬板使用寿命的因素有很多,主要有衬板结构本身和现场操作两个方面。衬板的结构不合理,将会造成钢球被带起的高度过高,抛落后直接砸向对面衬板,使衬板发生冲击断裂;衬板的制造工艺和材质选择不当,造成冲击韧性和硬度不能与工况相匹配,从而出现非正常断裂和提前磨损;半自磨机填充率过低,使钢球与衬板接触频繁,会造成衬板非正常断裂和提前磨损,大直径钢球则更为严重。因此,合理的钢球抛落点、衬板的机械性能及可磨损量是半自磨机筒体衬板改型优化研究的主要方向。

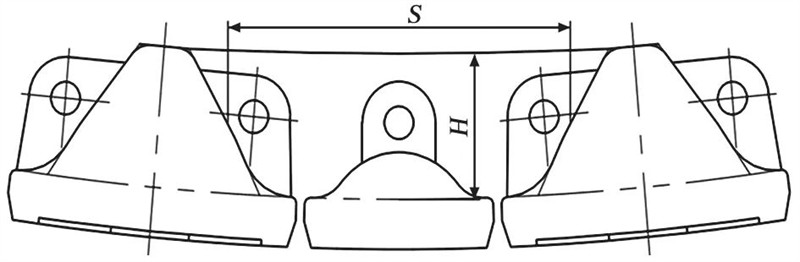

半自磨机原筒体衬板布置情况如下:沿筒体轴向有 3 圈衬板,每圈衬板为 48 块全高结构衬板,衬板的截面相同,均为山字形对称结构,截面中间为主提升条,高度为 288 mm,底板厚度为 85 mm,两侧布置有小的提升条,其高度为 155 mm,如图1所示。在筒体截面的一周上,布置有 72 排衬板螺栓孔,因此,每圈 48 排的衬板螺栓布置方案与通常的磨机不同,即一块衬板在底板上对称占用 2 排螺栓孔,而相邻的衬板则在提升条中间占用一排螺栓孔,即一种截面形式,两种螺栓孔布置方式。

图1 半自磨机原筒体衬板设计

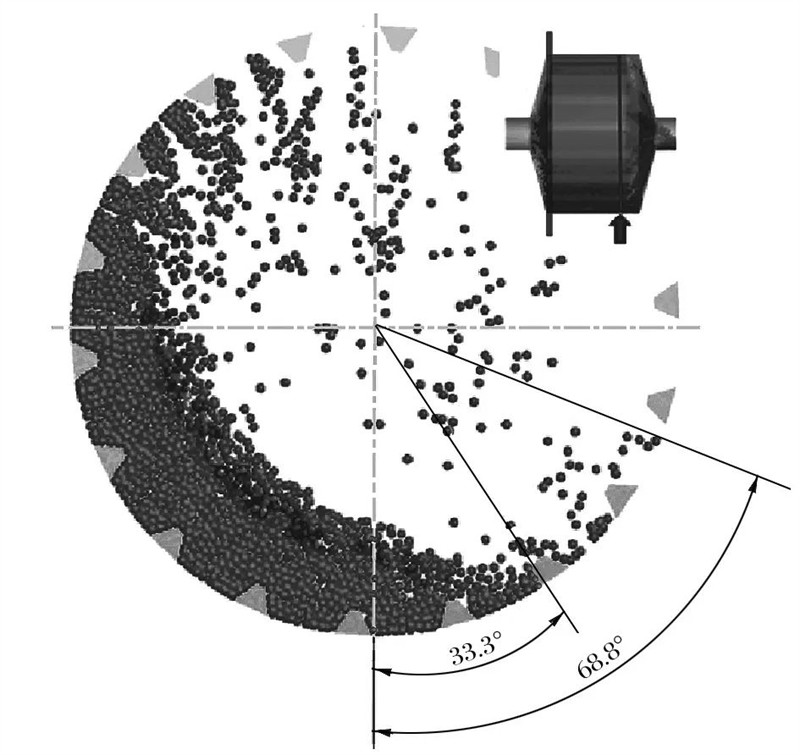

根据前期磨机运行功率及钢球充填率,可反推磨机的平均综合充填率约为 26%,结合衬板的结构、钢球的直径和充填率、磨机的转速和直径等参数,使用专用软件对半自磨机物料运行状态进行了模拟,如图2 所示。

图2 半自磨机原筒体衬板钢球抛落轨迹

由图2可以看出,当半自磨机运行时,钢球的抛落点位于第 4 象限 47°左右,而物料的边缘位置在第4 象限的 42°。显然,钢球介质的落点位于物料的边缘,对筒体衬板造成较大且频繁的冲击。因此,必须对衬板的结构和机械性能进行调整,以改善物料的抛落曲线和衬板的抗冲击性能。

在钢球大小、磨机转速和直径一定的情况下,影响半自磨机内物料抛落曲线的主要因素有:筒体衬板的提升面角,提升条高度与间距之间的比值 (S/H)。改变筒体衬板的结构,包括提升条的数量和高度,就可以实现 S/H 值的改变,而提升条的高度又可直接影响衬板的可磨损量。经过分析计算和研究表明,可以将提升条的高度增加至 320 mm,并充分利用筒体周向的 72 排孔,衬板布置采用高-平-高方案,如图3 所示。

图3 半自磨机筒体衬板改型设计

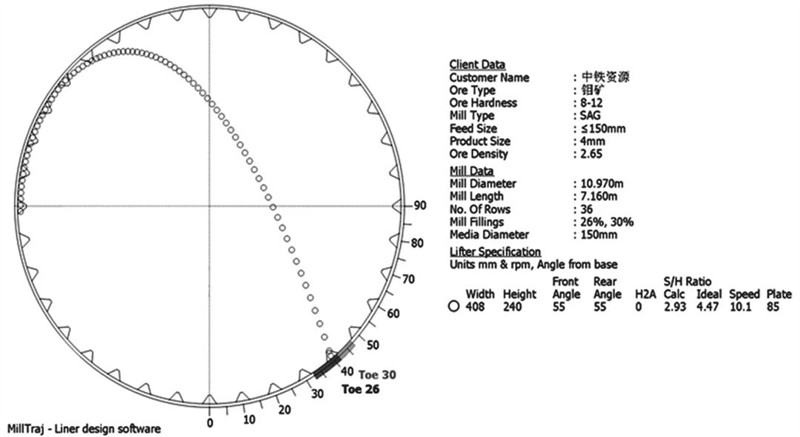

确定了衬板的结构型式后,通过专用软件再次模拟钢球在筒体内的抛落曲线,如图4所示。由图4可以看出,钢球的抛落点位于第 4 象限 40°左右,而物料的边缘位置仍为第 4 象限的 42°,钢球的抛落点位于料堆趾部附近,未直接对筒体衬板造成冲击,同时也有利于提高磨矿效率。

图4 半自磨机筒体衬板优化后的钢球抛落轨迹

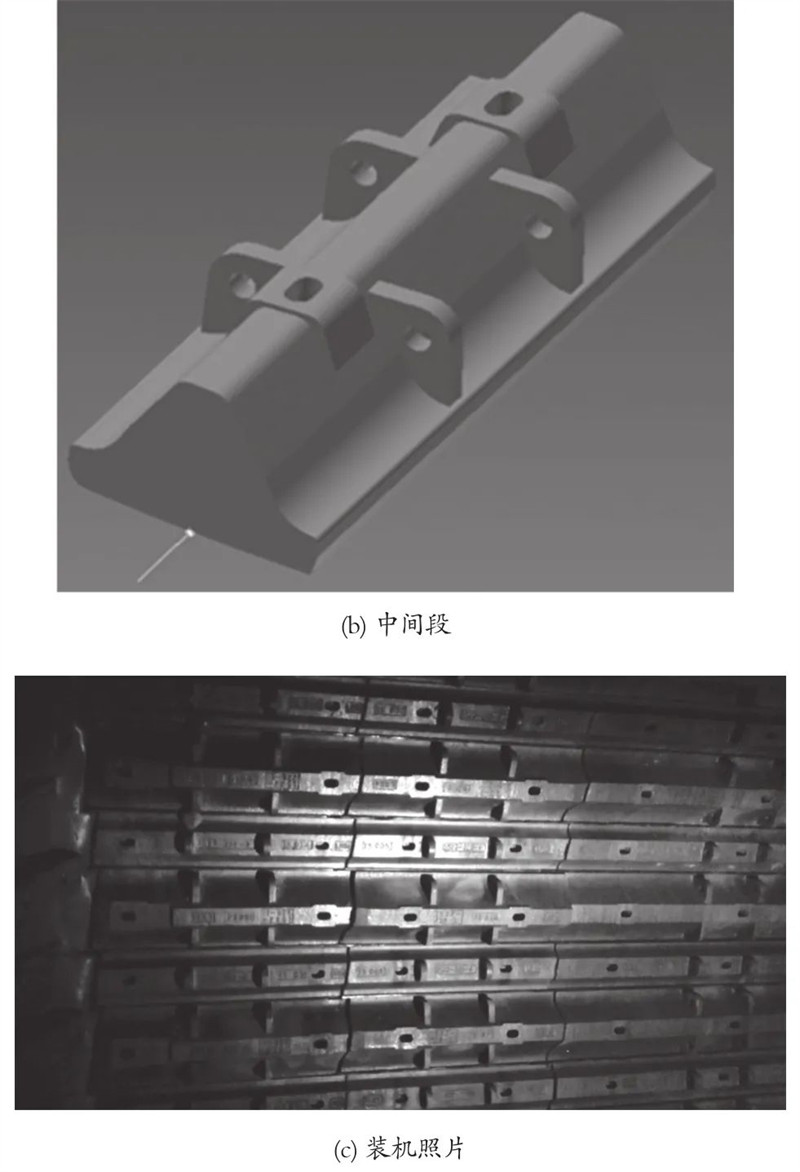

这种新的筒体衬板结构型式,将原来圆周方向的 48 块衬板改为了 72 块,提升条数量由原来的 48条改为 36 条,提升条高度由 288 mm 改为 320 mm,分为高板和矮板,衬板的截面单一突变小,铸造和热处理工艺也比原来的简单,更加容易获得均匀和..的机械性能,铸造和热处理过程中产生的应力也更加容易失效,提升条高度的增加也带来了衬板可磨损量的增加,并且筒体衬板的总体质量较原先降低了14% (42 t),有利于降低半自磨机的磨矿电耗。

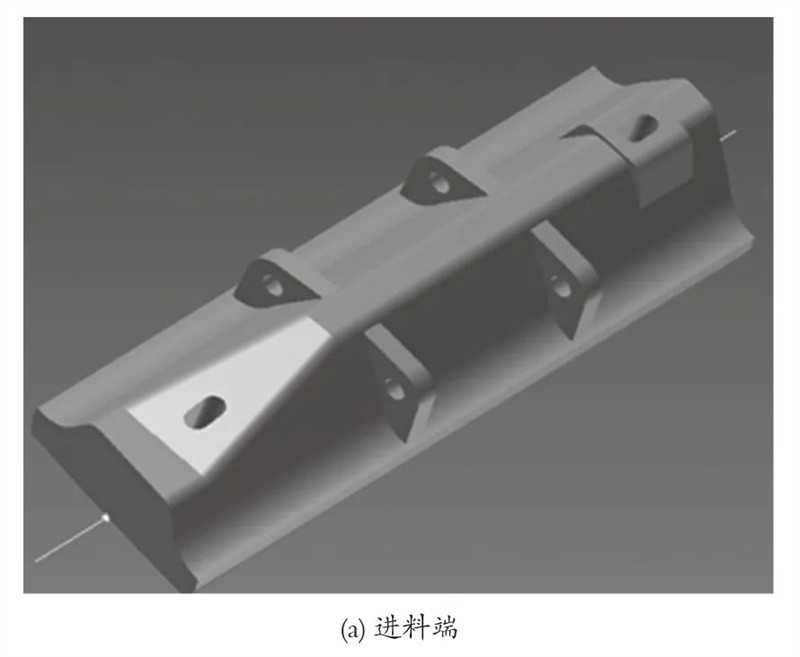

另外,通过分析前期的衬板失效形式,发现进料端筒体衬板的..个螺栓孔处较其他位置更易发生断裂,但磨损量并不大。这是因为,进料端筒体衬板前端处于端盖和筒体结合位置,..个螺栓孔处受料流影响钢球不易堆积,造成..个螺栓孔处提升条磨损较慢,但这个位置的矿石较少,冲击较为严重。螺栓孔位置相对于其他位置有开孔,强度相对较弱,因而可通过降低此处提升条高度,并对螺栓孔位置进行局部结构强化,以..衬板的性能。改进后的筒体衬板外形如图5所示。

图5 改型优化后的筒体衬板外形

半自磨机筒体衬板的改型优化方案于 2015 年 3月完成论证,当月投入生产制造。2015 年 6 月,改型优化的首套衬板在半自磨机上安装使用,目前已连续应用 9 套。该衬板安装应用后,使用寿命较原来提高47.3% ~ 56.52%,基本杜绝了衬板的断裂问题,大大降低了衬板的采购价格;半自磨机的可作业率和实际作业率均大幅提升,月..作业率达 99.62%,磨矿效率得到了提高;衬板质量降低,半自磨机的平均运行功率由原先的 15.6 MW 降低到 14.4 MW,钢球填充率也由原来的 15% 降至 13.5%,取得了良好的经济效益。

大型半自磨机在..上应用的总体数量有限,用户一般为..矿业巨头。为了提高矿石处理能力,降低生产成本,包括矿山企业和衬板供应商,都在对磨机衬板进行各种方式的研究和改进。..上这种规格和功率的大型半自磨机大多带有变频驱动功能,变频驱动可以方便快捷地改变磨机转速,对于筒体衬板结构的不足以及磨损后的磨矿效率降低,有很好的补充作用。而工频驱动的磨机则没有这种优势,需要在对衬板的改型优化研究中考虑更多的因素,如物料的抛落曲线要同时兼顾解决钢球砸衬板和磨损后的效率降低问题。本次大型半自磨机筒体衬板的改型优化研究,建立了国内超大型半自磨机衬板冲击力和冲击能量分析模型,并采用基于三维激光扫描的衬板磨损测量技术,对其他大型铸件的研究设计具有一定的参考价值。